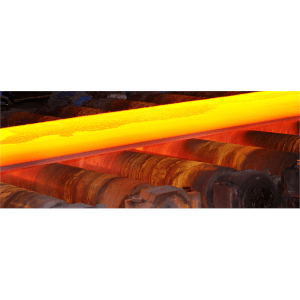

Kontrola wymiarów części metalowych odpornych na działanie wysokich temperatur w przemyśle stalowym i metalurgicznym jest niezbędna do zapewnienia wytwarzania produktów wysokiej jakości.

W tym celu wykorzystywane są specjalistyczne narzędzia, takie jak m.in laserowe czujniki triangulacyjne, dalmierze laserowe i inne instrumenty oparte na optycznej zasadzie pomiaru.

I laserowe czujniki triangulacyjne zapewniają dokładne pomiary, mierząc odległość między dwoma punktami za pomocą źródła światła podczerwonego lub widzialnego.

Urządzenia te są w stanie wykryć nawet bardzo małe nieprawidłowości w kształcie lub wielkości detalu. Dalmierze laserowe to szybkie, dokładne narzędzia służące do pomiaru odległości między dwoma punktami na powierzchni obrabianego przedmiotu. Używają wiązek laserowych do dokładnego pomiaru odległości bez udziału człowieka.

Zastosowane produkty

Dalmierze LASER serii LDM42

- Mierniki odległości LASER do pomiaru odległości do 30 metrów na powierzchniach naturalnych lub 100 metrów z reflektorem

- Zasilacz 24 Vdc

- Interfejsy RS232 - RS422 - Profinet, Profibus i Ethernet / IP

- Widoczny emiter LASEROWY (czerwony) o klasie bezpieczeństwa 2

- Dokładność do +/- 1 mm

- Szeroka gama akcesoriów do środowisk o wysokiej temperaturze lub do środowisk o wysokich zanieczyszczeniach

Dalmierze LASEROWE serii LDS10A

- Bezreflektorowe wykrywanie odległości na różnych powierzchniach

- Bezpieczna praca nawet w miejscach publicznych dzięki oświetleniu LED (bez lasera)

- Znakomity stosunek ceny do wydajności

- Jeden kabel połączeniowy do zasilania, szeregowego interfejsu danych, przełączania i wyjścia analogowego

- Spersonalizowana parametryzacja za pomocą komputera

- Programowalne interfejsy analogowe i cyfrowe

- Solidna i kompaktowa obudowa, łatwa w montażu

- Stopień ochrony IP 67

Informacje techniczne

Pomiar pozycji jest również niezbędny do produkcji wysokiej jakości części metalowych do zastosowań stalowych i metalurgicznych. Porównując współrzędne wynikające ze skanowania pozycji z określonymi wartościami, możliwe jest wykrycie błędów pozycji na elementach z dokładnością do ułamków milimetra.

Pomiar grubości jest również ważnym czynnikiem kontroli wymiarów części metalowych. Grubość elementu można zmierzyć za pomocą czujników a triangulacja laserowa lub mikrometry laserowe który może mierzyć z dokładnością do 0,001 mm bez konieczności kontaktu. Zapewnia to szybkie i dokładne pomiary bez ryzyka uszkodzenia detalu podczas badania. Korzystają z nich również najnowocześniejsze narzędzia skomputeryzowane algorytmy do obliczania średnich i punktowych grubości z pojedynczego skanu.

Ponadto niektóre systemy pomiaru położenia wykorzystują komputerową technologię wizyjną do automatycznego wykrywania cech geometrycznych złożonych kształtów, takich jak otwory lub rowki na powierzchni przedmiotu obrabianego, bez konieczności kontaktu.

La pomiar prostoliniowości konieczne jest również upewnienie się, że części metalowe spełniają normy jakości przed użyciem w procesach produkcyjnych lub innych zastosowaniach. Pomiar prostoliniowości obejmuje pomiar różnicy między linią odniesienia oraz rzeczywisty profil powierzchni w różnych odstępach długości badanego elementu. Obecnie dostępnych jest kilka zaawansowanych przyrządów, które umożliwiają dokonywanie pomiarów z dokładnością do 0,01 mm wzdłuż linii o długości do 10 m, bez ingerencji użytkownika podczas całego procesu.

Pomiar szerokości jest kolejnym ważnym czynnikiem, jeśli chodzi o kontrolę wymiarową, ze względu na szerokie zastosowanie w różnych branżach, takich jak produkcja stali i inne, w których dokładność jest najważniejsza. Podczas gdy tradycyjne metody pomiaru szerokości wymagają użycia mierników ręcznych lub mierników, nowoczesne technologie pozwalają na zautomatyzowane pomiary, które wymagają minimalnego czasu konfiguracji i zapewniają znacznie dokładniejsze wyniki niż tradycyjne metody. Na przykład wiele laserowych czujników triangulacyjnych jest wyposażonych w wielopunktowe skanery, które mogą szybko mierzyć szerokości w wielu punktach na dużych obszarach, nawet w podwyższonych temperaturach, z wyjątkową dokładnością.

RODER oferuje kompletne rozwiązania zaprojektowane specjalnie na potrzeby kontroli wymiarów w przypadku części metalowych o wysokiej temperaturze w zastosowaniach stalowych i metalurgicznych.

RODER dostarcza innowacyjne instrumenty, takie jak seria DIGILEN, które oferują możliwości skanowania bezkontaktowego i zapewniają precyzyjne wyniki nawet w ekstremalnych temperaturach, do 500 stopni

RODER dostarcza zaawansowane urządzenia, takie jak seria Vision System, z automatycznymi algorytmami rozpoznawania wizualnego, które pozwalają na przeprowadzanie szybkich inspekcji na dużych obszarach przy niewielkiej sile roboczej.

Połączenie wspomnianych wyżej specjalistycznych narzędzi pomaga usprawnić procesy kontroli wymiarowej, jednocześnie poprawiając ogólną dokładność i poziomy wydajności. W szczególności unikalne cechy każdego instrumentu pomagają znacznie skrócić całkowity czas testowania, zapewniając jednocześnie wiarygodne wyniki na wszystkich rodzajach materiałów, niezależnie od zastosowanej obróbki cieplnej.

Ponadto wiele nowoczesnych systemów jest wyposażonych w intuicyjne graficzne interfejsy użytkownika (GUI), które umożliwiają użytkownikom łatwe konfigurowanie testów i zdalne monitorowanie danych uzyskanych w trakcie testu.

Oprócz poprawy poziomu wydajności procesów, te zaawansowane technologie pomogły również zmniejszyć liczbę błędów ludzkich dzięki możliwościom automatyzacji. Na przykład potężne komputery przemysłowe kontrolują teraz całe procesy kontroli wymiarowej, zapewniając niezawodność wszystkich testów.

Co więcej, zaawansowane algorytmy zastosowane w najnowszych modelach pozwalają tym maszynom szybko identyfikować anomalie we wszystkich testowanych komponentach, zmniejszając w ten sposób potencjalne opóźnienia podczas serii produkcyjnych. Wreszcie, możliwości integracji z większymi systemami sieciowymi dodatkowo zwiększają możliwości zarządzania danymi, pomagając firmom dokładniej śledzić krytyczne wskaźniki produkcyjne.

Ponadto ostatnie postępy w rozwoju oprogramowania umożliwiły producentom tworzenie niestandardowych programów specjalnie zaprojektowanych pod kątem konkretnych wymagań klientów, zapewniając, że każda próba za każdym razem daje optymalne wyniki. W szczególności dedykowane pakiety oprogramowania symulacyjnego umożliwiają operatorom planowanie strategii testowych z wyprzedzeniem, pomagając im określić najlepsze kierunki działań na długo przed rozpoczęciem rzeczywistych testów. Ponadto specjalne narzędzia analityczne oferują użytkownikom możliwość natychmiastowego porównania poprzednich testów z obecnymi za pośrednictwem natywnych pulpitów nawigacyjnych, które pozwalają operatorom uzyskać lepsze wyniki